Für die Batteriekühlung in Elektrofahrzeugen existieren viele Konzepte mit Vor- und Nachteilen. Im Folgenden geben wir einen Überblick über Kühlsysteme, ihre Anwendung und Schnittstellen zum Thermomanagement und zur Regelung.

Adobe Stock/teksomolika

In Elektrofahrzeugen werden fast ausschließlich Lithium-Ionen-Batterien eingesetzt. Die Batterien müssen in einem „Wohlfühltemperaturbereich“ betrieben werden. Befindet sich die Batterie nicht in diesem Bereich, sinkt die Lebensdauer. Außerdem kann die Batterie bei zu geringen oder zu hohen Temperaturen nicht die notwendige Leistung bereitstellen. Bei zu hohen Temperaturen kann es sogar gefährlich werden: Es kann zur Selbsterwärmung und somit zum thermischen Durchgehen der Batterie kommen, im schlimmsten Fall zum Abbrennen des Fahrzeugs.

Im Detail unterscheiden sich Lithium-Ionen-Batterien in der Zellchemie und somit auch in ihren temperaturspezifischen Eigenschaften. Der Wohlfühlbereich liegt meistens zwischen 20 und 40 °C. Nickel-Mangan-Kobalt- (NMC) und Nickel-Cobalt-Aluminium (NCA)-Zellen erreichen auch bei 0 °C eine akzeptable Effizienz, die aus der Batterie nicht entnehmbare Energie hat also ein vertretbares Maß. Günstigere Lithium-Eisenphosphat-Zellen (LFP) sind bei solch geringen Temperaturen wenig leistungsfähig. Festkörperbatterien versprechen einen deutlich größeren Wohlfühlbereich, sind aber noch im Forschungsstadium. Die Bereiche sind nicht als starr zu betrachten. Die Effizienz einer Zelle kann bei Temperaturen über 40 °C weiter ansteigen, während Alterungseffekte zunehmen.

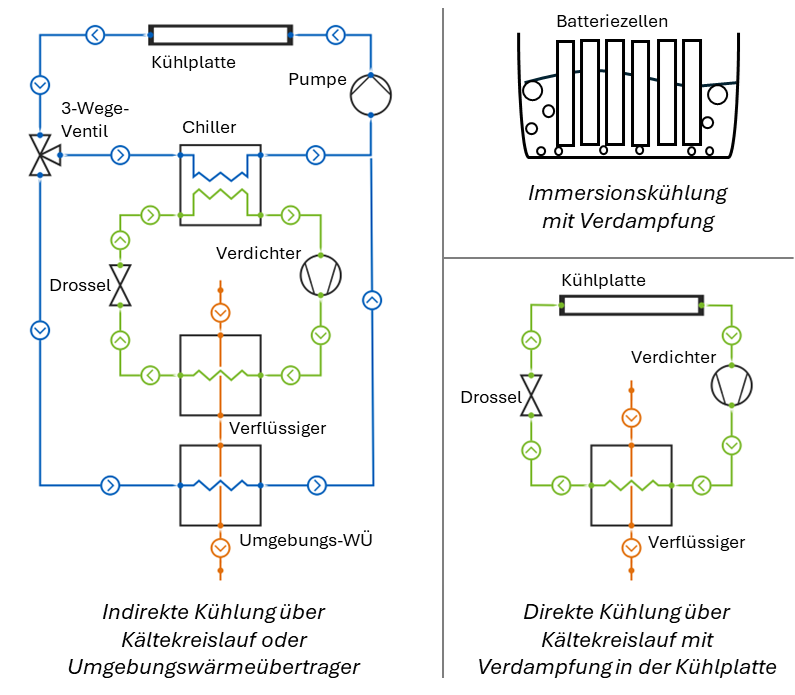

Kühlkonzepte können nach dem verwendeten Kühlfluid und dem Aufbau unterschieden werden.

Den größten Marktanteil besitzen derzeit Kühlsysteme mit Wasser-Glykol-Gemischen als Kühlmittel. Die Batterie wird über eine oder mehrere Kühlplatten gekühlt, durch die das Kühlmittel strömt. Das Kühlmittel erwärmt sich und gibt die Wärme in einem Wärmeübertrager an ein anderes Fluid ab. Bei geringen Umgebungstemperaturen und geringer Kühlleistung kann die Wärme über einen Umgebungswärmeübertrager im Frontend des Fahrzeugs an die Umgebungsluft abgegeben werden. Bei hohen Umgebungstemperaturen kann die Wärme nicht mehr an die Luft abgegeben werden, sondern muss an einen Kältemittelkreislauf übertragen werden. Dies geschieht typischerweise in einem Plattenwärmeübertrager, der meist als Chiller (Kühler) bezeichnet wird. Im Chiller verdampft Kältemittel und nimmt dabei die Wärme vom Kühlmittel auf. Das Kältemittel wird im Anschluss auf ein höheres Druck- und Temperaturniveau verdichtet. Von diesem Niveau kann die Wärme wiederum an die Umgebungsluft abgegeben werden. Da die Wärme zunächst an ein Kühlmittel und anschließend an ein Kältemittel übertragen wird, spricht man von indirekten Kühlsystemen.

Im Gegensatz dazu stehen direkte Kühlsysteme, bei denen verdampfendes Kältemittel durch die Kühlplatte(n) strömt. Direkte Kühlsysteme haben den großen Vorteil, dass sich die Temperatur des Kältemittels beim Verdampfen nicht ändert. Die Batterie wird so homogen gekühlt. Ein weiterer Vorteil liegt darin, dass kein Chiller benötigt wird. Die Verrohrung im Fahrzeug für das flüchtige Kältemittel ist jedoch komplexer als eine Verschlauchung für das Kühlmittel und die benötigte Kältemittelmenge ist im Gegensatz zu indirekten Kühlsystemen höher.

Die genannten Konzepte unterscheiden sich neben der Wahl des Fluids auch in der Anbindung der Kühlplatten. Eine Kühlplatte kann von oben oder unten in horizontaler Lage an die Batterie angebracht werden, bei hoher benötigter Kühlleistung können auch zwei Kühlplatten als Sandwich verwendet werden. Außerdem ist es möglich, viele kleine Kühlplatten vertikal zwischen die einzelnen Batteriezellen zu setzen. Je größer und besser die Kühlflächen verteilt sind, desto potenter und homogener ist die Kühlung. Der benötigte Bauraum und das Gewicht stehen dem entgegen. Die Bauform der Batteriezellen, die elektrische Kontaktierung und das Crash-Verhalten müssen bei der Auswahl der Kühlflächen zudem berücksichtigt werden.

Für Hochleistungsfahrzeuge werden aktuell Immersionskühlungen entwickelt. Hierbei steht die Batterie in einer mit Fluid gefüllten Wanne. Das Fluid kann wiederum entweder ein Kühlmittel sein, das in einem Kreislauf mit einem Wärmeübertrager gepumpt wird oder ein Kältemittel, das durch den Wärmeeintrag der Batterie verdampft und die aufgenommene Wärme an anderer Stelle durch Kondensation abgibt. Immersionskühlungen führen zu homogenen Batterietemperaturen und können hohe Wärmeströme übertragen. Jedoch sind das Gewicht des Fluids, die Strömungsführung und der benötigte Bauraum große Herausforderungen. Zudem sind viele infrage kommende Fluide umweltschädliche PFAS, deren Verwendung durch die EU beschränkt wird.

Für kleine Fahrzeuge mit geringer Leistung können passive Luftkühlungen verwendet werden. Hier wird die Batterie lediglich über den Fahrtwind gekühlt, wobei die Luft entweder direkt die Batterie umströmt oder indirekt die Karosserie die Wärme der Batterie aufnimmt und an die Luft abgibt.

Wenn das Fahrzeug durch geringe Umgebungstemperaturen abgekühlt ist, es also zum Beispiel nach einer kalten Nacht (< 10 °C) gefahren werden soll, sollte die Batterie bis in ihren Wohlfühlbereich geheizt werden. Zwar erwärmt sich die Batterie im Betrieb automatisch, aber bis eine Wohlfühltemperatur erreicht ist, altert die Batterie übermäßig und kann nur wenig Leistung freigeben. Auch zum Heizen gibt es verschiedene Konzepte. Bei einer indirekten Kühlmittelkühlung kann das Kühlmittel über einen elektrischen Heizer oder eine Wärmepumpe erwärmt werden und so die Batterie geheizt werden. Bei einer direkten Kältemittelkühlung kann das Kältemittel in der Kühlplatte kondensiert werden.

Durch eine intelligente Lade-Steuerung, die die Batterie beispielsweise morgens vor dem Losfahren langsam lädt, kann die Batterie durch die Abwärme beim Laden erwärmt und die benötigte Energie zum Heizen reduziert werden. Zur Erhöhung der Reichweite kann es außerdem sinnvoll sein, vor dem Fahren durch Strom aus dem Netz zu heizen.

Die Batteriekühlung ist Teil des Batterie-Thermomanagementsystems (BTMS) im Fahrzeug. Das BTMS umfasst die Baugruppe zum Kühlen und Heizen als auch die Betriebsstrategie, die Regelung und die Software zur thermischen Betriebsführung. Es besitzt große Schnittstellen zum Thermomanagement des Gesamtfahrzeugs: Dieses entscheidet unter anderem, wie viel Kühlleistung zur Batteriekühlung und wie viel zur Innenraumklimatisierung genutzt wird oder ob Abwärme der Batterie als Wärmequelle für eine Wärmepumpe zum Innenraumheizen genutzt werden kann.

Betriebsstrategie und Regelung sind Teil des BTMS. Hier wird entschieden, ob die Batterie gekühlt oder geheizt werden muss. Die Eintrittstemperatur des Kühlmittels bzw. die Verdampfungstemperatur des Kältemittels und der Massenstrom des Fluids werden zur Einhaltung des Wohlfühlbereichs definiert. Für die Erfüllung dieser Anforderungen ist das übergeordnete Fahrzeug-Thermomanagement zuständig. Wie die Kühlleistung bereitgestellt wird, hängt u.a. von der Umgebungstemperatur, der benötigten Kälteleistung für die Innenraumklimatisierung und weiteren Kühlleistungsanforderungen von Motoren oder elektronischen Komponenten ab.

Intelligente Betriebs- und Regelstrategien berechnen während des Betriebs die entstehende Wärme in der Batterie, schätzen die sich zukünftig ergebende Batterietemperatur und planen Heiz- und Kühlleistung vorausschauend ein.

Für den Entwurf solcher Strategien werden Modelle eingesetzt, die von der einzelnen Batteriezelle bis zur Abbildung der Kühlkreisläufe sowie des Antriebsstrangs reichen und in Simulationen des gesamten Fahrzeugs getestet werden.

Weitere Informationen zu Simulation, Software und Dienstleistungen im Bereich Batteriekühlung, Thermomanagement und Batteriesicherheit.